INTRODUÇÃO

As dimensões e tolerâncias cada vez menores necessitam do desenvolvimento constante de máquinas-ferramentas de ultraprecisão e de equipamentos apropriados. Tanigushi (1994) sugeriu que isso representa o “maior desafio enfrentado pela engenharia de manufatura atual”.

O objetivo dos projetistas é projetar máquinas-ferramentas com áreas de trabalho com alta exatidão e com total previsibilidade dos erros.

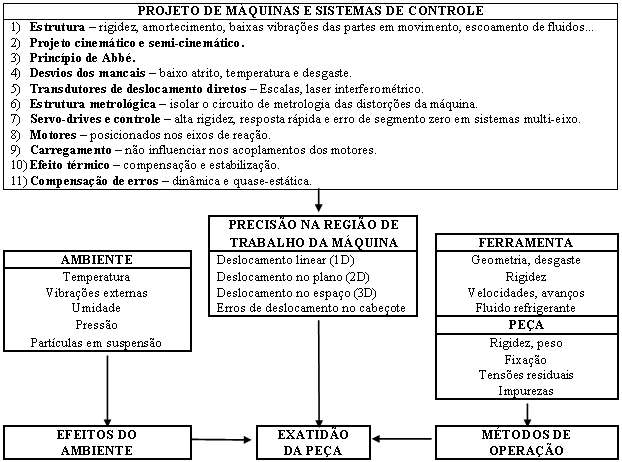

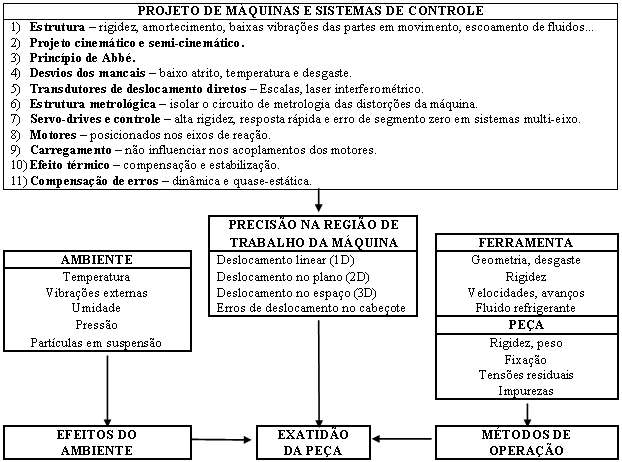

Na figura 1, apresentada por McKeown (1987), pode-se observar uma lista de fatores que afetam a exatidão da peça usinada e alguns princípios que auxiliam na obtenção dessa exatidão.

Figura 1 – Fatores que afetam a exatidão de uma peça usinada (McKeown, 1987).

Esta coletânea de fatores que influenciam na exatidão da peça usinada engloba influências do ambiente de trabalho da máquina, dos parâmetros relacionados ao processo de usinagem e da própria máquina-ferramenta.

McKeown (1999) relacionou onze princípios ou orientações de projeto que auxiliam na obtenção de uma máquina-ferramenta de precisão com garantia de qualidade. Além deste trabalho, outros autores relacionam princípios básicos para a otimização de projetos de máquinas-ferramentas e sistemas mecânicos de precisão e ultraprecisão, como Weck (1992), Slocum (1992), Teague (1998), Schellekens (1998), Hale (1999) e Nakazawa (1994).

A abrangência destes trabalhos diz respeito ao projeto da máquina-ferramenta e do controle dos parâmetros que influenciam no seu funcionamento, sem se preocupar com os parâmetros de processo de usinagem.

Cada autor apresentou uma lista de princípios ou orientações de projeto. Com base nas informações apresentadas por esses pesquisadores, foi elaborada uma lista mais completa, com um apanhado dos princípios fundamentais e recomendações da engenharia de precisão a serem considerados no projeto de máquinas-ferramenta de precisão e ultraprecisão. Esses princípios são:

4) Separação de erros sistemáticos;

6) Separação do circuito metrológico do estrutural;

7) Distribuição elástica do carregamento;

9) Seleção de mancais e guias;

11) Projeto por restrição exata;

12) Ajustagem de mecanismos de precisão;

BIBLIOGRAFIA RELACIONADA COM ESTE TÓPICO