2.1 – O mapa de erros como uma ferramenta determinística

O mapa de erros é uma ferramenta determinística importante e que fornece uma forma sistemática de se prever e/ou controlar os erros repetitivos e não repetitivos de uma máquina. O mapa de erros é um modelo da máquina no seu ambiente expresso em termos de relações de causa e efeito. Deve envolver parcelas estatísticas como o movimento do solo ou mesmo parcelas previsíveis de erro como as deflexões causadas pela gravidade ou o peso de massas em movimento ou da própria estrutura.

O mapa de erros ajuda na identificação de onde focar as ações para melhorar a precisão de uma máquina já existente ou mesmo em desenvolvimento. Ele fornece um formato útil para especificar os requisitos necessários de precisão de um sistema para um balanço geral dos níveis de dificuldade para a solução desses erros (riscos e custos). Geralmente as informações necessárias para uma nova máquina devem ser estimadas através de testes ou experiências adquiridas em máquinas já existentes, ou através de modelos analíticos como a análise por elementos finitos.

Os mapas de erro foram inicialmente utilizados na determinação das tolerâncias de sistemas ópticos. Mais tarde, Slocum, (1991) trabalhou sobre os aspectos geométricos desses mapas utilizando matrizes de transformação homogênea. A base técnica dos mapas de erro se apóia em duas premissas; que o erro total numa dada direção é a soma de todas as componentes de erro individuais naquela direção; e que uma componente individual de erro possui causas físicas que podem ser identificadas e quantificadas.

A dificuldade prática dessa determinação cresce porque geralmente não se consegue quantificar os erros num detalhamento completo, especialmente na fase de projeto. Embora um erro possa variar espacialmente e temporalmente, usualmente uma única estimativa de toda essa variação vai ser utilizada e talvez com uma freqüência aproximada dessa variação. Isso torna a regra de combinação mais especulativa do que se gostaria que fosse.

O primeiro desafio no desenvolvimento de um mapa de erros é relacionar todas as fontes significativas de erro que podem afetar a máquina. Neste caso a experiência é muito válida, mas a investigação aprofundada dos subsistemas da máquina e do meio ambiente usualmente leva a uma lista mais completa. O fato de se questionar e questionar a todos sobre o que possivelmente poderia afetar a precisão de uma máquina cria uma estrutura adequada de pensamento. O segundo desafio é a descoberta dos erros que essas fontes de erro causam na máquina ou no processo. Implícita nesse processo está a identificação do mecanismo de acoplamento entre as fontes de erro e o seu ponto de relação. Em termos gerais, esse mecanismo de acoplamento é um sistema dinâmico de variação tempo e espaço representado por uma função de transferência adequada, mas é sempre simplificado para uma relação puramente estática e/ou estacionária.

Como exemplo, o movimento causado por vibrações vindas pelo solo, que pode ser representado como um espectro de força, se transfere através do sistema de isolamento de vibrações e das interfaces entre os subsistemas de uma máquina de torneamento por diamante, deixando uma marca dessas vibrações gravada na peça que está sendo torneada. Neste caso, a fonte de erro é a vibração do solo e o mecanismo de acoplamento é formado pelo sistema de isolamento, pelas interfaces entre os subsistemas da máquina e a própria estrutura da máquina. A função de transferência poderia ser determinada experimentalmente ou prevista através de uma análise por elementos finitos. Adicionalmente, o mecanismo de acoplamento deve considerar a forma da peça que está sendo usinada, já que o processo de usinagem possui efeito como fonte de erro. Em processos onde os erros são minimizados, como no polimento, brunimento e retificação, obviamente estes vão afetar o mecanismo de acoplamento de uma forma positiva. Assim, é interessante categorizar erros da peça que está sendo usinada de acordo com o processo de usinagem, já que as diferentes fontes de erros levam a diferentes efeitos.

Uma regra de combinação particular a ser empregada não é óbvia nem foi rigorosamente determinada. Nos casos raros onde o conhecimento de todas as componentes de erro é completo e sabe-se que os erros não são independentes entre si, uma simples adição dos erros é apropriada, levando a um erro total que pode variar com o tempo e com o espaço. Quando se trabalha com magnitudes isso acontece desde que todos os erros ocorram ao mesmo tempo, no mesmo lugar e com o mesmo sinal da direção que está sendo analisada. Desta forma, a adição direta é muito conservativa. A soma quadrática desses erros cujas fontes são independentes, leva a um valor dos erros esperados agindo independentemente um com relação ao outro, o que seria o mesmo que dizer que todos os erros são ortogonais. A experiência tem mostrado que essa regra é muito otimista, mas apresenta resultados satisfatórios. Enfim, se os erros dependentes entre si forem somados aritmeticamente e este resultado somado de forma quadrática com os demais, chega-se a um valor final mais apropriado.

Um outro ponto fundamental é que todas as componentes de erro devem ser expressas na mesma forma antes de serem combinadas. Por exemplo, é inapropriado combinar valores de rugosidade rms com rugosidade P-V (pico a vale), sem antes converter um valor no outro. Isso requer que seja assumida uma função densidade de probabilidade para cada componente de erro. A densidade de probabilidade deve ser escolhida como uniforme, normal ou com uma forma específica como a senoidal, dependendo da natureza do erro.

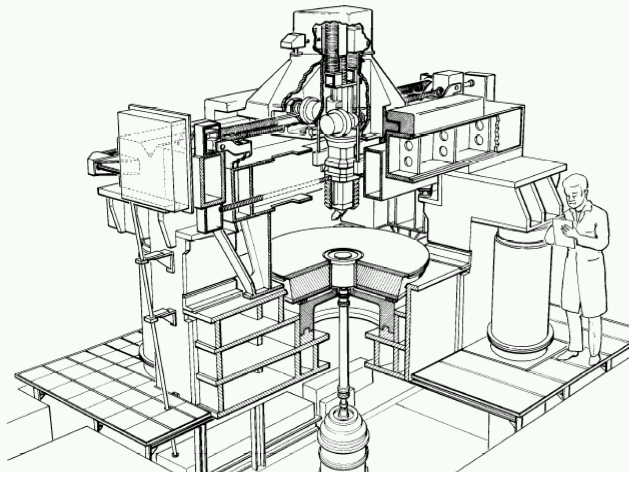

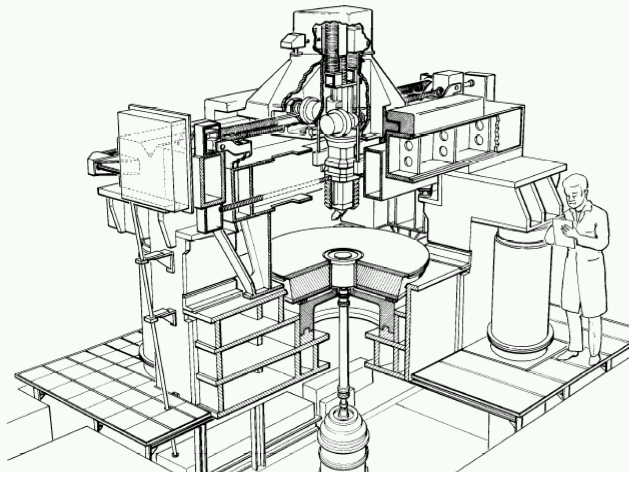

Um exemplo prático mostra que um mapa de erros pode ser bem simples de ser implementado. A figura 4 mostra um esquema da máquina analisada, a máquina de torneamento de grandes componentes ópticos (LOTM – Large Optical Turning Machine), desenvolvida junto ao Lawrence Livermore National Laboratory. As dificuldades, como mencionado, estão no desenvolvimento de uma lista completa das fontes de erros e na aplicação de valores apropriados para as componentes desses erros. A tabela 1 mostra o mapa de erros radiais desta máquina.

Figura 4 - Máquina de torneamento de grandes componentes ópticos (LOTM – Large Optical Turning Machine).

Tabela 1 – Mapa de erros radiais da LOTM.

|

|

|

Valores de magnitude pico-vale |

|||

|

Fonte de erro |

|

Direção X |

Direção Z |

||

|

|

|

(nm) |

(μin) |

(nm) |

(μin) |

|

Interferômetros de posição |

|

|

|

|

|

|

Freqüência do laser central |

|

3,0 |

0,12 |

5,5 |

0,22 |

|

Índice de refração |

|

3,0 |

0,12 |

5,5 |

0,22 |

|

Fatores eletrônicos e ópticos |

|

5,0 |

0,20 |

5,0 |

0,20 |

|

Interferômetros de alinhamento |

|

|

|

|

|

|

Diferenças nos caminhos ópticos |

|

3,7 |

0,15 |

3,7 |

0,15 |

|

Diferenças no plano óptico |

|

15,0 |

0,59 |

15,0 |

0,59 |

|

Diferença no índice |

|

3,5 |

0,14 |

3,5 |

0,14 |

|

Resolução metrológica |

|

|

|

6,3 |

0,25 |

|

Sistema de controle |

|

|

|

|

|

|

Arranjo da ferramenta servo controlada |

|

10,0 |

0,39 |

10,0 |

0,39 |

|

Controle de temperatura |

|

|

|

|

|

|

Circuito estrutural da metrologia |

|

10,0 |

0,39 |

7,5 |

0,30 |

|

Crescimento do cabeçote |

|

|

|

40,0 |

1,57 |

|

Camada limite térmica da peça |

|

30,4 |

1,20 |

34,4 |

1,35 |

|

Alimentação de ar do cabeçote |

|

|

|

7,5 |

0,30 |

|

Carga gravitacional |

|

5,0 |

0,20 |

|

|

|

Pressão barométrica |

|

4,0 |

0,16 |

5,0 |

0,20 |

|

Fatores externos |

|

|

|

|

|

|

Erro de forma da ferramenta de corte |

|

13,0 |

0,51 |

13,0 |

0,51 |

|

Distorções na fixação da peça |

|

75,0 |

2,95 |

60,0 |

2,36 |

|

Peso próprio da peça |

|

25,0 |

0,98 |

20,0 |

0,79 |

|

Desbalanceamento interno da peça |

|

25,0 |

0,98 |

20,0 |

0,79 |

|

Tensões residuais da peça |

|

25,0 |

0,98 |

20,0 |

0,79 |

|

Resultado do somatório quadrático em P-V |

95,5 |

3,76 |

91,5 |

3,60 |

|

|

Resultado do somatório quadrático em RMS |

27,6 |

1,09 |

26,4 |

1,04 |

|

Este mapa de erros foi desenvolvido na fase de projeto conceitual da máquina e não reflete os valores reais encontrados na máquina atual, visto que vários sistemas e componentes foram substituídos. Por exemplo, o mancal aerostático foi trocado por um hidrostático a óleo. Mas, mesmo assim, dão uma idéia dos níveis de erros encontrados neste projeto. Com este documento, é possível inferir sobre alterações na configuração da máquina, tendo controle sobre a influência de cada componente alterado ou substituído.